ต้องใช้กระบวนการพิเศษใด ๆ สำหรับการพัฒนาแม่พิมพ์ของขวดที่ไม่มีอากาศไหล่นูน?

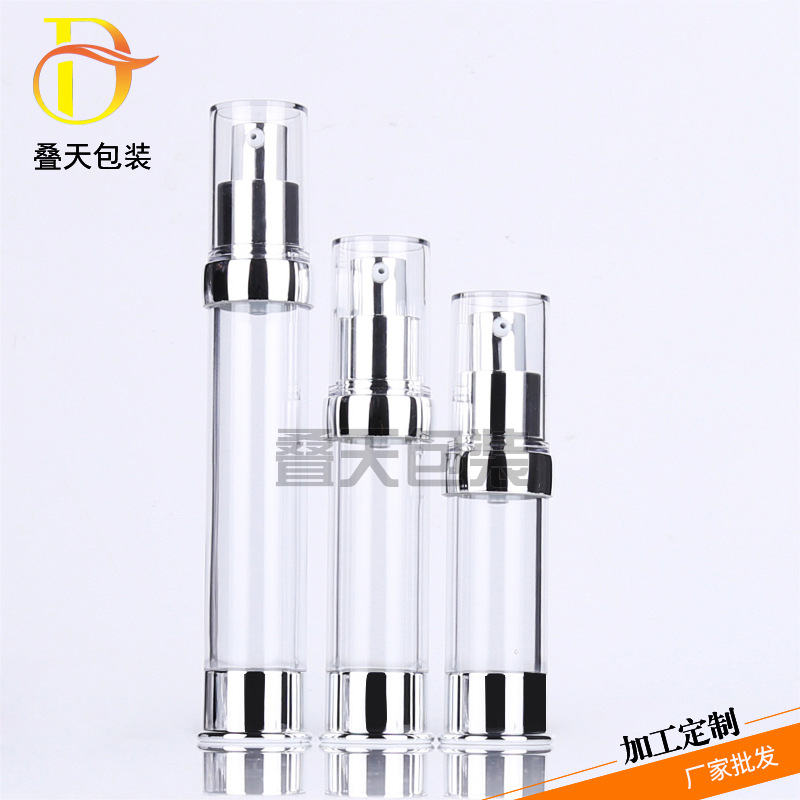

ในสาขาบรรจุภัณฑ์เครื่องสำอาง นูนบ่าขวดไม่มีอากาศ ได้ค่อยๆกลายเป็นบรรจุภัณฑ์ที่ต้องการสำหรับผลิตภัณฑ์ที่มีมูลค่าสูงเช่น Essences และ ampoules เนื่องจากการออกแบบไหล่โค้งที่เป็นเอกลักษณ์ประสิทธิภาพการปิดผนึกและพื้นผิวระดับสูง อย่างไรก็ตามการพัฒนาแม่พิมพ์ของโครงสร้างที่เป็นนวัตกรรมนี้ทำให้เกิดความต้องการสูงมากในกระบวนการ ในฐานะ บริษัท Yuya Dietian Packaging Co. , Ltd. ซึ่งมีส่วนร่วมอย่างลึกซึ้งในการผลิตภาชนะเครื่องสำอางมานานกว่าสิบปีเราได้สรุปปัญหาและการแก้ปัญหากระบวนการสำคัญต่อไปนี้ผ่านการเร่งรัดทางเทคนิคและการสะสมในทางปฏิบัติ

1. การขึ้นรูปพื้นผิวโค้งที่ซับซ้อน: เทคโนโลยีการแยกด้วยความแม่นยำสูงและเทคโนโลยีที่ช่วยแก๊ส

การออกแบบไหล่โค้งของขวดสุญญากาศไหล่นูนเป็นจุดขายหลัก แต่โครงสร้างพื้นผิวโค้งแบบไม่สมมาตรนี้ง่ายมากที่จะทำให้เกิดการหดตัวหรือการเสียรูปเนื่องจากการระบายความร้อนที่ไม่สม่ำเสมอในระหว่างกระบวนการฉีด ด้วยเหตุนี้การพัฒนาแม่พิมพ์จึงต้องใช้เทคโนโลยีการตัดเฉือนห้าแกนที่มีความแม่นยำสูงเพื่อให้แน่ใจว่าความแม่นยำทางเรขาคณิตของพื้นผิวการแยกถูกควบคุมภายใน± 0.02 มม. ในเวลาเดียวกันผ่านกระบวนการขึ้นรูปแบบแก๊สช่วย (การขึ้นรูปด้วยแก๊สช่วยให้ไนโตรเจนแรงดันสูงถูกฉีดเข้าไปในแม่พิมพ์ในระหว่างกระบวนการฉีดขึ้นรูป

2. ระบบปิดผนึกสูญญากาศ: การออกแบบการทำงานร่วมกันแบบหลายองค์ประกอบและการควบคุมไมโครช่องว่าง

ฟังก์ชั่นหลักของขวดสูญญากาศขึ้นอยู่กับการจับคู่ที่แม่นยำของซับและตัวถังขวด การพัฒนาแม่พิมพ์ต้องการการออกแบบโครงสร้างผลตอบแทนสปริงพร้อมกันและโพรงแม่พิมพ์ของระบบการปิดผนึกลูกสูบและทำให้มั่นใจได้ว่าการทนต่อช่องว่างระหว่างส่วนประกอบคือ≤0.05มม. ด้วยเหตุนี้เราจึงใช้การออกแบบแม่พิมพ์แบบแยกส่วนทำนายอัตราการหดตัวของส่วนประกอบผ่านซอฟต์แวร์การจำลองและฝังส่วนแทรกการปรับแต่งอย่างละเอียดในแม่พิมพ์เพื่อให้ได้การประกอบ

3. กระบวนการบำบัดพื้นผิว: การปลดปล่อยกระจกและเทคโนโลยีการเคลือบนาโน

บรรจุภัณฑ์เครื่องสำอางระดับสูงมีข้อกำหนดที่เข้มงวดเกี่ยวกับพื้นผิว พื้นผิวโค้งที่ซับซ้อนของชิ้นส่วนไหล่จะต้องมีการตัดเฉือนโดยการตัดเฉือนการปล่อยกระจก (กระจก EDM) เพื่อสร้างพื้นผิวที่เรียบง่ายของRa≤0.1μmบนพื้นผิวของโพรงแม่พิมพ์ เพื่อปรับปรุงความต้านทานต่อรอยขีดข่วนต่อไปแม่พิมพ์สามารถรวมเข้ากับเทคโนโลยีการเคลือบ PVD ระดับนาโนเพื่อให้ขวดสำเร็จรูปมีทั้งพื้นผิวโลหะและคุณสมบัติต่อต้านนิ้ว

4. การปรับตัววัสดุ: โซลูชันการระบายความร้อนอย่างรวดเร็วสำหรับพลาสติกวิศวกรรมอุณหภูมิสูง

เพื่อให้สอดคล้องกับความต้านทานทางเคมีและความแข็งแรงในการอัดของขวดสุญญากาศจึงมักใช้พลาสติกวิศวกรรมที่โปร่งใสเช่น PMMA และ Tritan อุณหภูมิการฉีดขึ้นรูปของวัสดุดังกล่าวสูงถึง 280-320 ° C ซึ่งสามารถทำให้เกิดการเสียรูปความร้อนของแม่พิมพ์ได้อย่างง่ายดาย วิธีแก้ปัญหาของเราคือการออกแบบระบบระบายความร้อนแบบสองวงจรฝังท่อทองแดงเกลียวภายในแม่พิมพ์และร่วมมือกับการไหลเวียนของน้ำอุณหภูมิต่ำเพื่อเพิ่มประสิทธิภาพการระบายความร้อน 40%ในขณะที่หลีกเลี่ยงการแคร็กความเครียดของวัสดุเนื่องจากความแตกต่างของอุณหภูมิมากเกินไป

.jpg)